¿Está buscando un granulador que pueda producir gránulos de estiércol de pollo a 9 toneladas por hora? Si es así, este artículo le ayudará a encontrar el equipo adecuado para su negocio. El estiércol de pollo es un excelente material orgánico que se puede convertir en abono de alta calidad mediante el proceso de granulación. Sin embargo, para lograr una producción eficiente y rentable, se necesita un granulador que pueda manejar la gran cantidad de estiércol y producir gránulos uniformes y de buena calidad. En este artículo, le presentaremos algunos de los mejores granuladores del mercado que pueden cumplir con sus requisitos de producción.

Los granuladores son máquinas que comprimen el material en partículas más pequeñas y densas, formando gránulos. Hay diferentes tipos de granuladores, como los de disco, los de tambor rotatorio, los de extrusión y los de matriz plana. Cada uno tiene sus ventajas y desventajas, dependiendo del tipo de material, la capacidad, el costo, el mantenimiento y la calidad del producto final. A continuación, analizaremos brevemente cada uno de estos tipos de granuladores y sus características principales.

– Granulador de disco: Este tipo de granulador consiste en un disco inclinado que gira a alta velocidad. El material se alimenta desde el centro del disco y se esparce hacia el borde bajo la fuerza centrífuga. El material se humedece con agua o una solución adhesiva para facilitar la formación de gránulos. Los gránulos se forman por la fricción entre las partículas y el disco, y se descargan por el borde del disco. Este tipo de granulador es adecuado para materiales con baja viscosidad y buena plasticidad, como el estiércol de pollo. Tiene una estructura simple, un bajo costo de inversión, un fácil ajuste del tamaño y la forma de los gránulos, y una alta capacidad de producción. Sin embargo, también tiene algunas desventajas, como el alto consumo de energía, el alto desgaste del disco, la baja resistencia mecánica de los gránulos y la dificultad para controlar la humedad del material.

– Granulador de tambor rotatorio: Este tipo de granulador consiste en un tambor cilíndrico que gira sobre su eje horizontal. El material se alimenta desde un extremo del tambor y se mezcla con agua o una solución adhesiva en el interior. El material se aglomera por la acción combinada de la fuerza centrífuga, la fuerza gravitatoria y la fuerza mecánica del tambor. Los gránulos se forman por la cohesión entre las partículas y se descargan por el otro extremo del tambor. Este tipo de granulador es adecuado para materiales con alta viscosidad y baja plasticidad, como el compost o la turba. Tiene una estructura robusta, una larga vida útil, una buena resistencia mecánica de los gránulos y una alta eficiencia de granulación. Sin embargo, también tiene algunas desventajas, como el alto costo de inversión, el alto consumo de energía, el alto requisito de humedad del material y la dificultad para ajustar el tamaño y la forma de los gránulos.

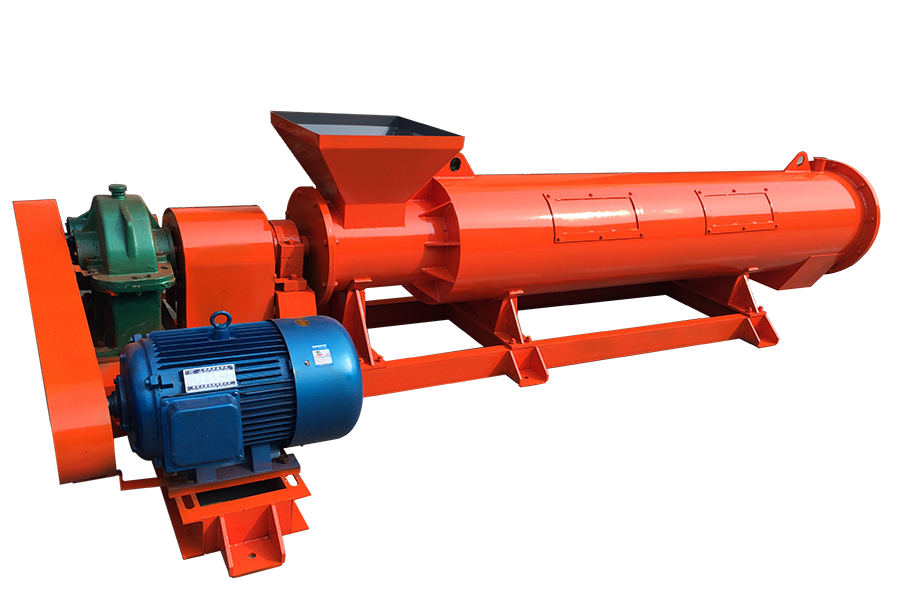

– Granulador de extrusión: Este tipo de granulador consiste en un tornillo que gira dentro de un barril. El material se alimenta desde un extremo del barril y se transporta hacia el otro extremo por el tornillo. El material se somete a una alta presión y temperatura en el barril, lo que hace que se funda parcialmente y se plastifique. El material se extruye a través de una matriz con orificios circulares o rectangulares, formando gránulos cilíndricos o planos. Los gránulos se cortan por una cuchilla giratoria o una placa perforada al final del barril. Este tipo de granulador es adecuado para materiales con baja humedad y alta temperatura, como el plástico o la madera. Tiene una estructura compacta, un bajo consumo de energía, un bajo requisito de humedad del material y una alta calidad del producto final. Sin embargo, también tiene algunas desventajas, como el alto costo de inversión, el alto desgaste del tornillo y la matriz, la baja capacidad de producción y la dificultad para cambiar el tamaño y la forma de los gránulos.

– Granulador de matriz plana: Este tipo de granulador consiste en un rodillo que gira sobre una matriz plana con orificios circulares. El material se alimenta desde la parte superior de la matriz y se distribuye uniformemente sobre la superficie de la misma por un alimentador. El material se comprime por el rodillo y se empuja a través de los orificios de la matriz, formando gránulos cilíndricos. Los gránulos se cortan por un cuchillo giratorio al final de la matriz. Este tipo de granulador es adecuado para materiales con alta humedad y baja temperatura, como el estiércol o el forraje. Tiene una estructura simple, un bajo consumo de energía, un alto rendimiento de granulación y una buena calidad del producto final. Sin embargo, también tiene algunas desventajas, como el alto costo de inversión, el alto desgaste del rodillo y la matriz, el alto requisito de humedad del material y la dificultad para cambiar el tamaño y la forma de los gránulos.

Como puede ver, cada tipo de granulador tiene sus propias ventajas y desventajas, y debe elegir el que mejor se adapte a sus necesidades y presupuesto. Si desea producir gránulos de estiércol de pollo a 9 toneladas por hora, le recomendamos que opte por un granulador de disco o un granulador de matriz plana, ya que son los más adecuados para este tipo de material y capacidad. Sin embargo, también debe tener en cuenta otros factores, como el espacio disponible, el costo operativo, el mantenimiento y la seguridad. Si tiene alguna duda o consulta sobre los granuladores, no dude en contactarnos. Estaremos encantados de ayudarle a encontrar el granulador ideal para su negocio. Equipos para la producción de fertilizantes en pellets para pollos, ir a https://www.eqdfs.com/product/granulador-de-fertilizantes-de-desechos-de-pollo/